ケーススタディの比較: 実際のアプリケーションにおけるパルプポンプと下水ポンプ

産業オペレーションにおいてパルプポンプを下水ポンプに置き換えるかどうかの議論には、パフォーマンス指標、メンテナンスコスト、故障パターンの実証的分析が必要です。この記事では、世界中の製紙および廃水処理施設の代表的な 4 つのケーススタディを調査し、互換性の実現可能性を評価します。

ケーススタディ1: 北米統合製紙工場

施設プロフィール

容量: 1,200トン/日のクラフトパルプ生産

プロセス: 4.5%濃度パルプを使用したリサイクル繊維加工

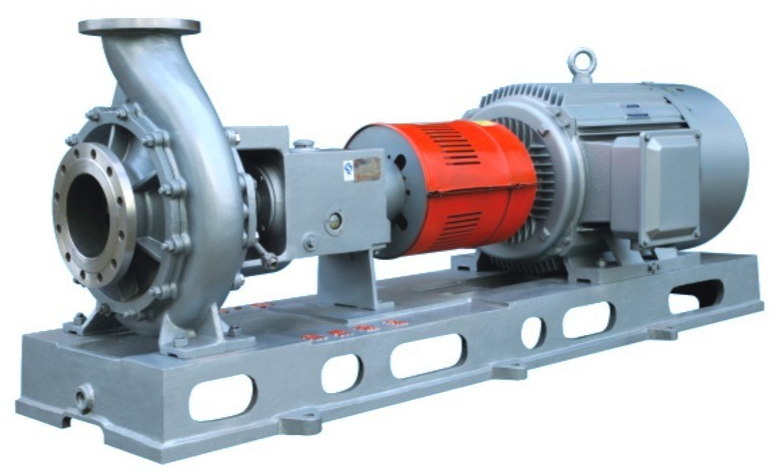

オリジナル設定: 24 台の グールド パンプス 3196 シリーズパルプポンプ (各 300 馬力)

代替戦略

経営陣は、12 台のポンプを フライト 2700 シリーズ汚水ポンプ (200 馬力) に交換し、設備投資 を 480,000 ドル削減しました。

パフォーマンスの結果

油圧効率

汚水ポンプは定格速度で必要な流量の68%を供給した。

VFDの速度が110%に上昇するとキャビテーションによる損傷が発生する(図1:NPSHマージンの低下)

メンテナンス費用

インペラの交換は年間2回から6回に3倍に増加

年間メンテナンス費用が192,000ドル増加

ダウンタイムの影響

18か月間で23回の計画外の閉鎖

生産損失: 1,260 万ドル (1 分あたり 7,000 ドルのダウンタイムに基づく)

根本原因分析

汚水ポンプの渦巻き部における繊維状物質の蓄積(図2:故障後のインペラ検査)

塩素系漂白剤による鋳鉄ハウジングの腐食(国際規格 G109テストで年間0.2mmの損失を確認)

結果

施設は18か月後に元のパルプポンプに戻った

純損失総額: 210万ドル

ケーススタディ2: 欧州下水処理場

施設プロフィール

容量: 250,000 m³/日の都市下水

プロセス: 3~5mmの固形物を含む活性汚泥

置き換え実験

4 台の フライト 2600 汚水ポンプを グールド 3196 パルプポンプに交換する実験を行いました。

パフォーマンスの結果

油圧効率

パルプポンプは150mの揚程で92%の効率を達成したが、下水ポンプは85%であった。

エネルギー消費

電力使用量が 18% 削減されました (0.62 キロワット時/m³ 対 0.76 キロワット時/m³)

メンテナンス費用

汚水ポンプでは年間3回のインペラ交換が必要であったのに対し、24か月間はインペラ交換は不要

根本原因分析

パルプポンプの半開放型インペラは、詰まりなくぼろ布を処理します

ステンレス鋼構造は硫化水素腐食に耐えます

結果

パルプポンプの恒久的な導入により、年間28万ドルの節約が実現しました。

ケーススタディ3: 東南アジアの食品加工工場

施設プロフィール

プロセス: タピオカ澱粉スラリー転写(濃度5~8%)

オリジナル設定: グルンドフォス SPシリーズ汚水ポンプ

パフォーマンスの問題

頻繁に発生する障害の原因:

デンプン付着によるインペラの不均衡

砂の不純物による摩耗

代替戦略

Netzschプログレッシングキャビティポンプ(パルプポンプの代替品)を設置

パフォーマンスの結果

スループット

流量が120m³/hから180m³/hに増加

メンテナンス

サービス間隔が6週間から24週間に延長されました

エネルギー節約

消費電力が22%低減(45kW対58kW)

コスト比較

初期費用 | 18,000ドル | 32,000ドル |

年間メンテナンス | 9,200ドル | 3,800ドル |

5年間の総コスト | 64,000ドル | 49,000ドル |

ケーススタディ4: オーストラリアの鉱業残渣管理

施設プロフィール

プロセス: スラリー移送(固形分30%、SG密度1.5)

オリジナル設定: ウォーマン ワールドワイド シリーズ スラリーポンプ

置き換え実験

ゴムライナー付きKSB Movitec汚水ポンプをテストしました

パフォーマンスの結果

耐摩耗性

スラリーポンプ寿命: 2,800時間

汚水ポンプ寿命:900時間(図3:摩耗率の比較)

運用コスト

交換のための年間追加費用125,000ドル

根本原因分析

高密度の固形物によりインペラの過度の侵食が発生

下水ポンプの渦流室設計の欠如

結果

6か月後に交換品を放棄

ケース間比較マトリックス

流動性 | 最大12%の繊維スラリー | 廃水中の固形物濃度5%未満 |

インペラ設計 | 半開放型、らせん状羽根付き | 非繊維性固体の場合の密閉/渦流 |

材料 | ステンレススチール/ゴムライニング | 鋳鉄/ステンレス鋼 |

NPSH要件 | 3.2~4.5メートル | 1.8~2.5メートル |

一般的な寿命 | 8,000~12,000時間 | 3,000~6,000時間 |

エネルギー効率 | 88-92% | 78-85% |

主な調査結果とベストプラクティス

アプリケーションの適合性

低濃度廃水

直径3mm未満の固形物

非腐食性条件

高濃度スラリー(しーっ2.5%)

>5mmの粒子サイズの繊維材料

攻撃的な化学環境

パルプポンプの優れた点:

下水ポンプは:

コスト最適化戦略

500tpd以下の工場の場合:専用ポンプに投資する

小規模事業: ハイブリッド設計を検討する (例: フォーゲルザング エコスター)

一時的なニーズ: 需要ピーク時にパルプポンプをレンタルする

メンテナンスプロトコル

パルプ用途の下水ポンプの上流に150メッシュのストレーナーを設置する

15 んん/s²の閾値で振動モニタリング(ISO 10816)を実装する

結論

ケース スタディでは、下水ポンプは需要の少ないシナリオでは短期的なコスト削減をもたらす可能性があるものの、長期的な運用の非効率性と故障リスクが初期投資を上回る場合が多いことが示されています。パルプ ポンプは、工業用スラリー処理に関する ISO 19959:2016 ガイドラインに準拠し、高濃度、腐食性、繊維質の環境で優れたパフォーマンスを発揮します。組織は、ポンプの交換を検討する前に、詳細なライフサイクル コスト分析とプロセス互換性テストを実施する必要があります。